روکشهای چوبی مهندسی شده (EV) که به آن روکشهای بازسازی شده (recon) یا روکشهای بازسازی شده (RV) نیز گفته میشود، نوعی از محصولات چوبی بازسازیشده هستند. مشابه روکش طبیعی، روکش مهندسی شده از هسته چوب طبیعی سرچشمه می گیرد. با این حال، فرآیند تولید متفاوت است زیرا روکش های مهندسی شده با استفاده از قالب ها و قالب های رنگی از پیش ساخته شده ساخته می شوند. این منجر به افزایش قوام در ظاهر و رنگ، بدون حضور گره های سطحی و سایر تغییرات طبیعی که معمولاً در گونه های چوب طبیعی یافت می شود. علیرغم این تغییرات، روکشهای مهندسی شده، دانههای چوب طبیعی را از گونههای اصلی مورد استفاده حفظ میکنند.

با استفاده از چوبی که تحت فرآیندهای تولید قرار گرفته است، روکش های چوبی مهندسی شده اغلب با نام های مختلفی مانند چوب مهندسی شده، بازسازی شده، بازسازی شده، بازسازی شده، ساخته شده توسط انسان، ساخته شده، یا چوب مرکب شناخته می شوند. این فرآیند شامل ترکیب رشتهها، ذرات یا الیاف چوب واقعی با چسبها برای ایجاد یک ماده چوبی مرکب، حفظ حضور چوب واقعی و در عین حال ترکیب مواد دیگر است.

روکش ها را می توان از کنده های چوبی یا کامپوزیت های چوبی بازسازی شده ساخت. هنگام تصمیم گیری بین روکش های چوبی طبیعی یا بازسازی شده برای یک پروژه، ملاحظات اولیه معمولاً حول محور زیبایی و هزینه می چرخد.روکش های چوب طبیعی به دلیل دانه بندی و شکل جداگانه هر کنده، نتایج طراحی منحصر به فردی را ارائه می دهند.

با این حال، ممکن است تغییرات رنگ قابل توجهی بین ورق های روکش طبیعی وجود داشته باشد که پیش بینی پذیری نتیجه نهایی طراحی را پیچیده می کند. در مقابل، روکش های چوبی بازسازی شده، مانند مامحدوده Truewood، ثبات رنگ و دانه را فراهم می کند، که ممکن است توسط طراحان برای پروژه های خاص ترجیح داده شود.

روکشهای بازسازی شده زمانی ضروری میشوند که گونههای چوبی کمیاب را نتوان برای روکش طبیعی تهیه کرد. گونه هایی مانند آبنوس و ساج که در مجموعه Truewood ما گنجانده شده اند، به طور فزاینده ای به عنوان روکش های طبیعی کمیاب و گران هستند و باعث تکرار رنگ و بافت آنها از طریق روکش های بازسازی شده می شوند.

علاوه بر این، ملاحظات مربوط به پایداری، به ویژه با انتقال به الوارهای گواهی شده، می تواند بر تولید روکش تأثیر بگذارد. رعایت قوانین چوب بری استرالیا و آگاهی زیست محیطی ممکن است در تولید روکش از گونه های خاص چالش هایی ایجاد کند.

روکشهای چوبی بازسازیشده ممکن است از همان گونههایی ساخته شوند که روکشهای طبیعی دارند یا از گونههای ارزانتر رنگشده برای شبیه به دیگران ساخته شوند. آنها یک گزینه مناسب برای طراحانی ارائه می دهند که به دنبال نتایج زیبایی شناختی یکنواخت هستند.

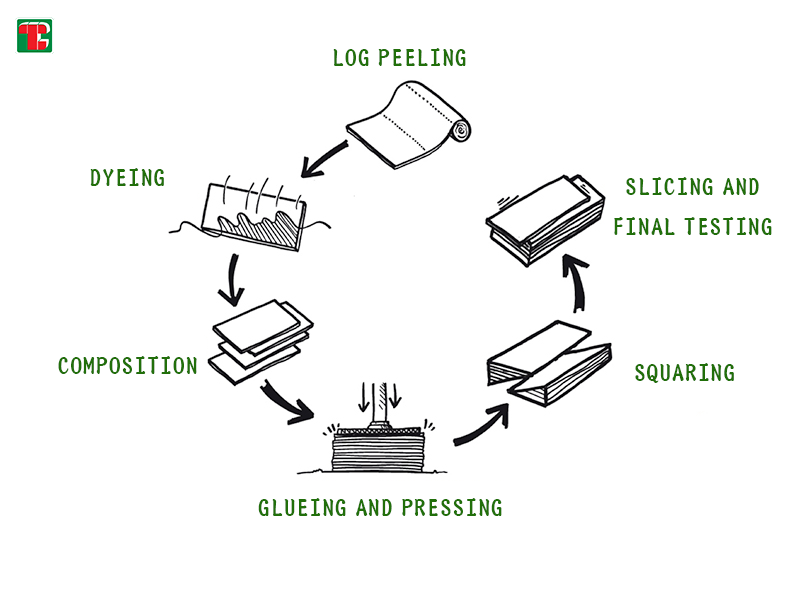

فرآیند تولید:

فرآیند تولید روکش های چوبی مهندسی شده شامل چندین مرحله کلیدی برای تبدیل مواد خام به ورق های روکش نهایی است. در اینجا یک طرح کلی از فرآیند تولید معمول است:

انتخاب مواد اولیه: فرآیند با انتخاب مواد اولیه مناسب آغاز می شود. این ممکن است شامل گونه های درختی با رشد سریع و تجدیدپذیر یا کامپوزیت های چوبی بازسازی شده باشد.

برش: مواد چوب انتخاب شده با استفاده از تجهیزات تخصصی به ورقه های نازک بریده می شود. این برش ها معمولاً بسیار نازک هستند و ضخامت آنها معمولاً بین 0.2 تا 0.4 میلی متر است.

رنگرزی: روکش های چوبی برش خورده برای رسیدن به رنگ و ظاهر دلخواه رنگ می شوند. رنگرزی را می توان با استفاده از روش های مختلفی انجام داد و ممکن است شامل استفاده از رنگ های مختلف برای ایجاد سایه ها و الگوهای خاص باشد.

خشک کردن: پس از رنگرزی، ورقه های روکش خشک می شوند تا رطوبت اضافی گرفته شود. خشک کردن مناسب برای جلوگیری از تاب برداشتن یا اعوجاج ورق های روکش ضروری است.

چسباندن: پس از خشک شدن، ورق های روکش به هم چسبانده می شوند تا بلوک هایی با اشکال و اندازه های مختلف را تشکیل دهند. چسب مورد استفاده در این فرآیند با دقت انتخاب شده است تا از اتصال و پایداری قوی اطمینان حاصل شود.

شکل دهی: سپس بلوک های روکش چسبانده شده بر اساس بافت و الگوی مورد نظر شکل می گیرند. این ممکن است شامل برش، سنباده زدن یا قالب گیری بلوک ها برای رسیدن به ظاهر مطلوب باشد.

برش (دوباره): پس از شکل دادن، بلوک های روکش یک بار دیگر به ورقه های نازک تر بریده می شوند. این ورق ها به محصولات نهایی مهندسی شده روکش چوب تبدیل خواهند شد.

کنترل کیفیت: ورق های روکش برش خورده تحت بررسی های کنترل کیفی دقیق قرار می گیرند تا اطمینان حاصل شود که استانداردهای لازم برای ظاهر، رنگ و ضخامت را برآورده می کنند.

بسته بندی: در نهایت ورق های روکش مرغوب بسته بندی و برای توزیع به مشتریان آماده می شوند. بسته بندی ممکن است بسته به نیاز مشتری و استفاده مورد نظر از ورق های روکش متفاوت باشد.

اندازه های استاندارد:

اندازههای استاندارد روکشهای چوبی مهندسی شده معمولاً به هنجارهای صنعتی برای سازگاری با کاربردهای مختلف مطابقت دارند. در اینجا اندازه های استاندارد معمولی وجود دارد:

ضخامت: روکش های چوبی مهندسی شده معمولاً ضخامتی بین 0.2 تا 0.4 میلی متر دارند. این پروفیل نازک باعث انعطاف پذیری و سهولت کاربرد می شود.

طول: طول استاندارد برای روکش های چوبی مهندسی شده معمولاً از 2500 میلی متر تا حداکثر 3400 میلی متر متغیر است. این طول ها تطبیق پذیری را برای پروژه ها و تاسیسات مختلف فراهم می کند.

عرض: عرض استاندارد روکش های چوبی مهندسی شده معمولاً حدود 640 میلی متر و حداکثر عرض 1250 میلی متر است. این ابعاد پوشش کافی را برای اکثر مناطق سطح ارائه می دهند و در عین حال امکان جابجایی کارآمد را در حین نصب فراهم می کنند.

علاوه بر این، بسیاری از تولید کنندگان اندازه های سفارشی را برای برآوردن نیازهای پروژه خاص ارائه می دهند. این سرویس OEM (تولید کننده تجهیزات اصلی) به مشتریان اجازه می دهد تا ورق های روکش را مطابق با مشخصات دقیق طول، عرض و ضخامت خود سفارش دهند.

علاوه بر این، روکشهای چوبی مهندسی شده ممکن است با گزینههای مختلف پشتیبان، مانند پشتی اصلی، پشتی پشمی (پارچه غیر بافته)، یا پشتی کاغذ کرافت عرضه شوند. این مواد پشتیبان پشتیبانی و پایداری بیشتری را برای ورق های روکش در هنگام نصب و استفاده فراهم می کنند.

ویژگی های خاص:

ویژگی های روکش های چوبی مهندسی شده آنها را به عنوان جایگزین های همه کاره و کاربردی برای روکش های چوب طبیعی متمایز می کند. در اینجا ویژگی های کلیدی وجود دارد:

سازگاری در ظاهر و رنگ: روکشهای چوبی مهندسی شده به دلیل فرآیند ساخت خود، که شامل قالبها و قالبهای رنگی از پیش ساخته شده است، ظاهر و رنگ یکنواختی را ارائه میدهند. این ثبات تضمین می کند که هر ورق روکش با زیبایی شناسی مورد نظر پروژه مطابقت دارد.

از بین بردن عیوب طبیعی: بر خلاف روکش های چوب طبیعی، روکش های مهندسی شده عاری از گره های سطحی، ترک ها و سایر ویژگی های طبیعی موجود در گونه های چوبی هستند. این عدم وجود نقص، جذابیت بصری کلی ورق های روکش را افزایش می دهد.

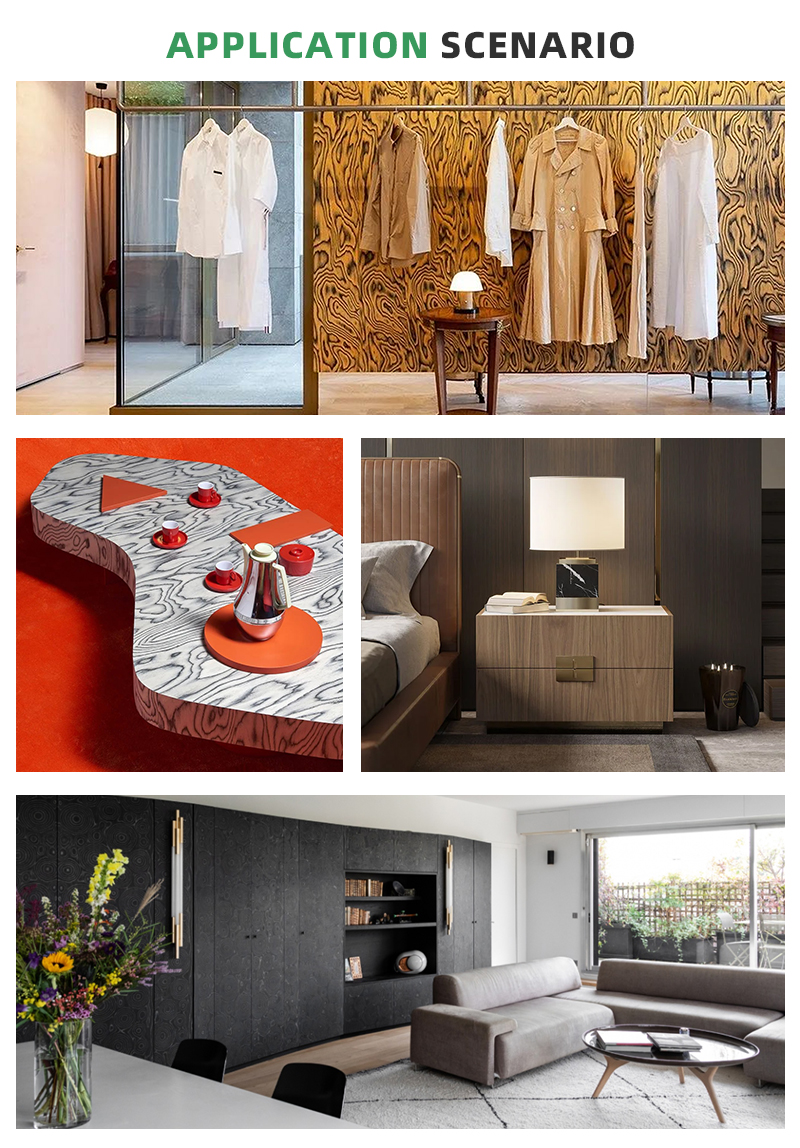

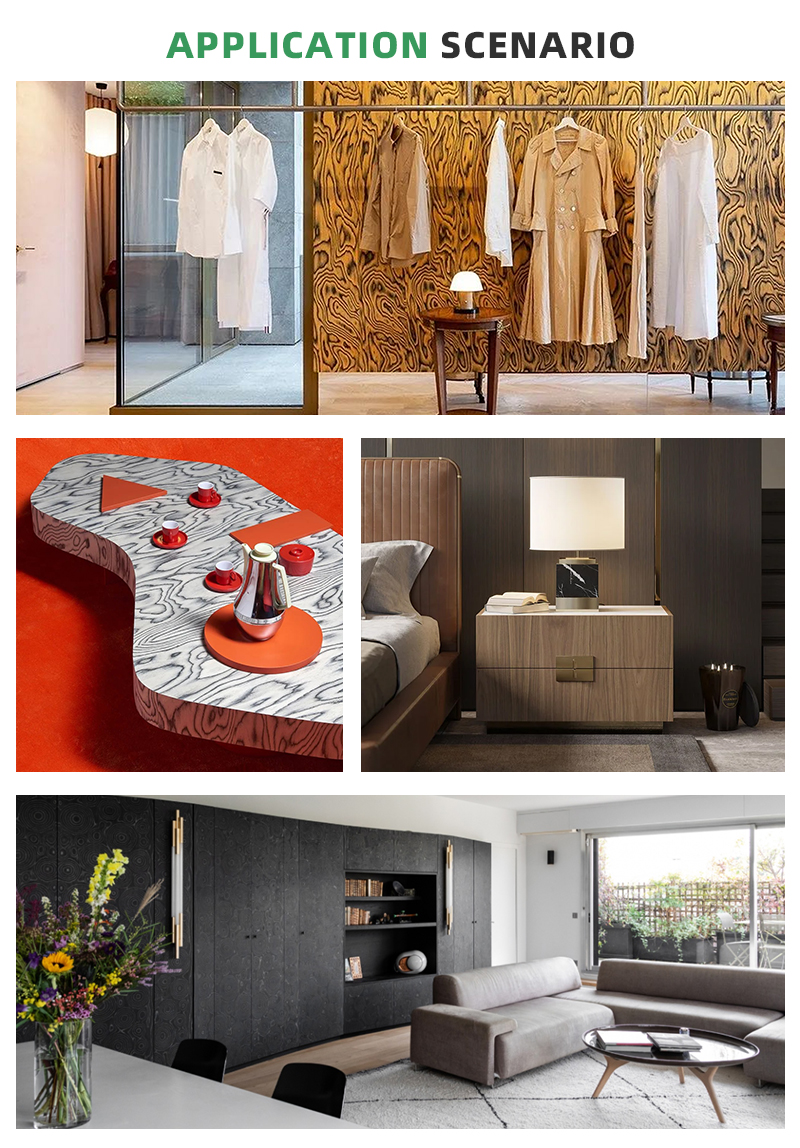

بافت سطح صاف: روکش های چوبی مهندسی شده دارای بافت سطحی صاف هستند که کیفیت لمسی آنها را افزایش می دهد و آنها را برای کاربردهای مختلف از جمله ساخت مبلمان، طراحی داخلی و پروژه های معماری مناسب می کند.

ثبات رنگ بالا: فرآیند تولید روکش های چوبی مهندسی شده منجر به ثبات رنگ بالا در چندین ورق می شود. این یکنواختی فرآیند طراحی را ساده می کند و زیبایی شناسی منسجم را در پروژه های بزرگ تضمین می کند.

نرخ بالای استفاده از چوب: روکش های مهندسی شده با استفاده از رشته ها، ذرات یا الیاف مخلوط شده با چسب ها برای ایجاد مواد کامپوزیت چوب، استفاده از چوب را به حداکثر می رساند. این رویکرد سازگار با محیط زیست باعث کاهش ضایعات و ارتقای پایداری در تولید چوب می شود.

سهولت پردازش: کار با روکش های چوبی مهندسی شده آسان است و امکان برش، شکل دهی و نصب بی دردسر را فراهم می کند. این سهولت پردازش آنها را هم برای صنعتگران حرفه ای و هم برای علاقه مندان به DIY ایده آل می کند.

تکرارپذیری: فرآیند تولید روکش های مهندسی شده تکرارپذیری را تضمین می کند، به این معنی که ورق های روکش یکسان را می توان به طور مداوم در طول زمان تولید کرد. این ویژگی برای پروژه های بزرگ مقیاس که نیاز به یکنواختی در طراحی دارند مفید است.

مقرون به صرفه بودن: روکش های چوبی مهندسی شده اغلب مقرون به صرفه تر از روکش های چوب طبیعی هستند، و آنها را به گزینه ای مقرون به صرفه برای پروژه های مقرون به صرفه بدون کاهش کیفیت یا زیبایی شناسی تبدیل می کند.

عوامل موثر بر قیمتe:

عوامل متعددی بر قیمتگذاری روکشهای چوبی مهندسی شده تأثیر میگذارند که منعکس کننده کیفیت، فرآیند تولید و تقاضای بازار است. در اینجا عوامل اصلی موثر بر قیمت عبارتند از:

مواد اولیه: نوع و کیفیت مواد اولیه مورد استفاده در ساخت به طور قابل توجهی بر قیمت روکش های چوبی مهندسی شده تأثیر می گذارد. گونه های چوبی محبوب و قابل دسترس معمولاً ارزان تر هستند، در حالی که گونه های کمیاب یا عجیب و غریب قیمت بالاتری دارند. علاوه بر این، کیفیت چوب، مانند الگوی دانه و رنگ آن، می تواند بر قیمت گذاری تأثیر بگذارد.

کیفیت چسب: کیفیت چسب مورد استفاده در چسباندن ذرات یا الیاف چوب به یکدیگر بر دوام و عملکرد روکش های چوبی مهندسی شده تأثیر می گذارد. چسب های سازگار با محیط زیست، مانند درجه E1، معمولاً گران تر از چسب های استاندارد مانند درجه E2 هستند. چسب با کیفیت بالاتر به قیمت بالاتر برای محصول نهایی کمک می کند.

کیفیت رنگ: کیفیت رنگ ها و رنگدانه های مورد استفاده برای رنگ آمیزی روکش ها نقش مهمی در ظاهر نهایی و طول عمر آنها دارد. رنگهای درجه بالاتر ثبات رنگ و مقاومت بهتری در برابر محو شدن در طول زمان دارند و در نتیجه روکشهای با قیمت بالاتری تولید میشوند. مواد رنگی ارزانتر ممکن است منجر به تغییر رنگ یا ناهماهنگی شوند که بر کیفیت کلی روکشها تأثیر میگذارد.

فرآیند ساخت: پیچیدگی و کارایی فرآیند تولید بر هزینه های تولید تأثیر می گذارد که به نوبه خود بر قیمت روکش های چوبی مهندسی شده تأثیر می گذارد. تکنیکها و تجهیزات پیشرفته ممکن است منجر به روکشهای باکیفیتتر شوند، اما هزینههای تولید را نیز افزایش میدهند که منجر به قیمتهای بالاتر برای محصول نهایی میشود.

تقاضای بازار: پویایی عرضه و تقاضا در بازار بر قیمت گذاری روکش های چوبی مهندسی شده تأثیر می گذارد. تقاضای زیاد برای گونهها یا طرحهای چوبی خاص ممکن است قیمتها را افزایش دهد، بهویژه برای گزینههای کمیاب یا مد روز. برعکس، تقاضای کمتر یا عرضه بیش از حد می تواند منجر به کاهش قیمت برای تحریک فروش شود.

شهرت برند: برندهای معتبری که به محصولات باکیفیت شهرت دارند ممکن است قیمت های بالاتری را برای روکش های چوبی مهندسی شده خود داشته باشند. مشتریان اغلب مایلند برای روکش هایی از برندهای معتبر که به دلیل دوام، ثبات و خدمات مشتری شناخته شده اند، حق بیمه بپردازند.

گزینههای سفارشیسازی: خدمات سفارشیسازی، مانند اندازههای سفارشی، پرداختهای خاص، یا طرحهای منحصربهفرد ممکن است هزینههای بیشتری را به همراه داشته باشد که به قیمتهای بالاتر برای روکشهای چوبی مهندسی شده کمک میکند. مشتریانی که مایل به پرداخت هزینه برای ویژگی های شخصی یا راه حل های سفارشی هستند، می توانند انتظار داشته باشند که برای روکش های خود هزینه بیشتری بپردازند.

ComparisonsBبینEمهندسی شدهAnd NطبیعیWodVeneers

مقایسه روکشهای چوب مهندسی شده (EV) و روکشهای چوب طبیعی بینشهایی را در مورد ویژگیها، مزایا و مناسب بودن آنها برای کاربردهای مختلف ارائه میکند. در اینجا مقایسه ای بین این دو وجود دارد:

ترکیب:

روکش های چوبی مهندسی شده: خودروهای الکتریکی از مواد چوبی واقعی ساخته می شوند که تحت پردازش قرار می گیرند، مانند برش، رنگرزی، و چسباندن برای ایجاد ورق های روکش کامپوزیت. آنها ممکن است شامل رشته ها، ذرات یا الیاف مخلوط با چسب باشند.

روکشهای چوب طبیعی: روکشهای طبیعی مستقیماً از کندههای گونههای مختلف چوب بریده میشوند و الگوهای دانهها، بافتها و رنگهای منحصربهفرد چوب اصلی را حفظ میکنند.

ظاهر و سازگاری:

روکش های چوبی مهندسی شده: خودروهای الکتریکی به دلیل فرآیند تولید کنترل شده، ظاهر و رنگ ثابتی را در چندین ورق ارائه می دهند. آنها عاری از عیوب طبیعی مانند گره ها و لکه ها هستند و زیبایی یکنواختی را ارائه می دهند.

روکشهای طبیعی چوب: روکشهای طبیعی زیبایی و تنوع ذاتی چوب را به نمایش میگذارند و هر ورق دارای طرحها، بافتها و رنگهای منحصربهفردی است. با این حال، این تنوع طبیعی ممکن است منجر به ناهماهنگی بین صفحات شود.

دوام و پایداری:

روکش های چوبی مهندسی شده: خودروهای الکتریکی به گونه ای طراحی شده اند که پایدار و بادوام باشند و در مقایسه با چوب طبیعی مقاومت بیشتری در برابر تاب خوردگی، شکافتن و آسیب رطوبت داشته باشند. فرآیند تولید امکان کنترل دقیق ضخامت و کیفیت را فراهم می کند.

روکش های طبیعی چوب: روکش های طبیعی ممکن است در طول زمان به تاب خوردگی، ترک خوردگی و محو شدن رنگ حساس باشند، به خصوص در محیط های با رطوبت بالا. با این حال، روکش های طبیعی که به درستی تکمیل شده و نگهداری می شوند، می توانند دوام بسیار خوبی از خود نشان دهند.

تطبیق پذیری و سفارشی سازی:

روکش های چوبی مهندسی شده: خودروهای برقی تطبیق پذیری را از نظر اندازه، رنگ و بافت ارائه می دهند و گزینه های سفارشی سازی برای پاسخگویی به نیازهای پروژه خاص در دسترس است. آنها می توانند طیف گسترده ای از گونه ها و الگوهای چوب را تقلید کنند.

روکش های طبیعی چوب: روکش های طبیعی زیبایی منحصر به فرد و معتبری را ارائه می دهند که نمی توان آن را دقیقا تکرار کرد. در حالی که گزینه های سفارشی سازی وجود دارد، ممکن است با ویژگی های طبیعی گونه های چوبی محدود شوند.

هزینه:

روکشهای چوبی مهندسی شده: خودروهای برقی اغلب مقرون به صرفهتر از روکشهای طبیعی هستند و آنها را به گزینهای جذاب برای پروژههای مقرون به صرفه تبدیل میکند. فرآیند تولید کنترل شده و استفاده از منابع تجدیدپذیر به مقرون به صرفه بودن آنها کمک می کند.

روکشهای چوب طبیعی: روکشهای طبیعی به دلیل فرآیند سخت برداشت، برش و تکمیل چوب، گرانتر هستند. گونههای چوبی کمیاب یا عجیب و غریب ممکن است قیمت بالایی داشته باشند.

پایداری:

روکش های چوبی مهندسی شده: خودروهای برقی با به حداکثر رساندن استفاده از چوب و کاهش ضایعات، پایداری را ارتقا می دهند. آنها اغلب از گونه های چوبی با رشد سریع و تجدیدپذیر استفاده می کنند که اثرات زیست محیطی را به حداقل می رساند.

روکشهای چوب طبیعی: روکشهای طبیعی به استخراج منابع طبیعی محدود متکی هستند و در صورت عدم تامین مسئولانه ممکن است به جنگلزدایی کمک کنند. با این حال، روکشهای طبیعی با برداشت پایدار و تایید شده برای کاهش نگرانیهای زیستمحیطی در دسترس هستند.

زمان ارسال: مه-23-2024